Elektronik endüstrisinde pogo pinli konnektörlerin rolü

Bağlayıcı, programın işlevsel arayüzü gibidir. Planlama makul ise, gelecekteki ürün koruma, yükseltme ve transplantasyon, ürünün uzun süreli canlılığını koruyabilmesi için yarı çabayla sonucun iki katı olacaktır; Sonunda ürün rekabet gücünü kaybeder ve konektörün önemi aşikardır.

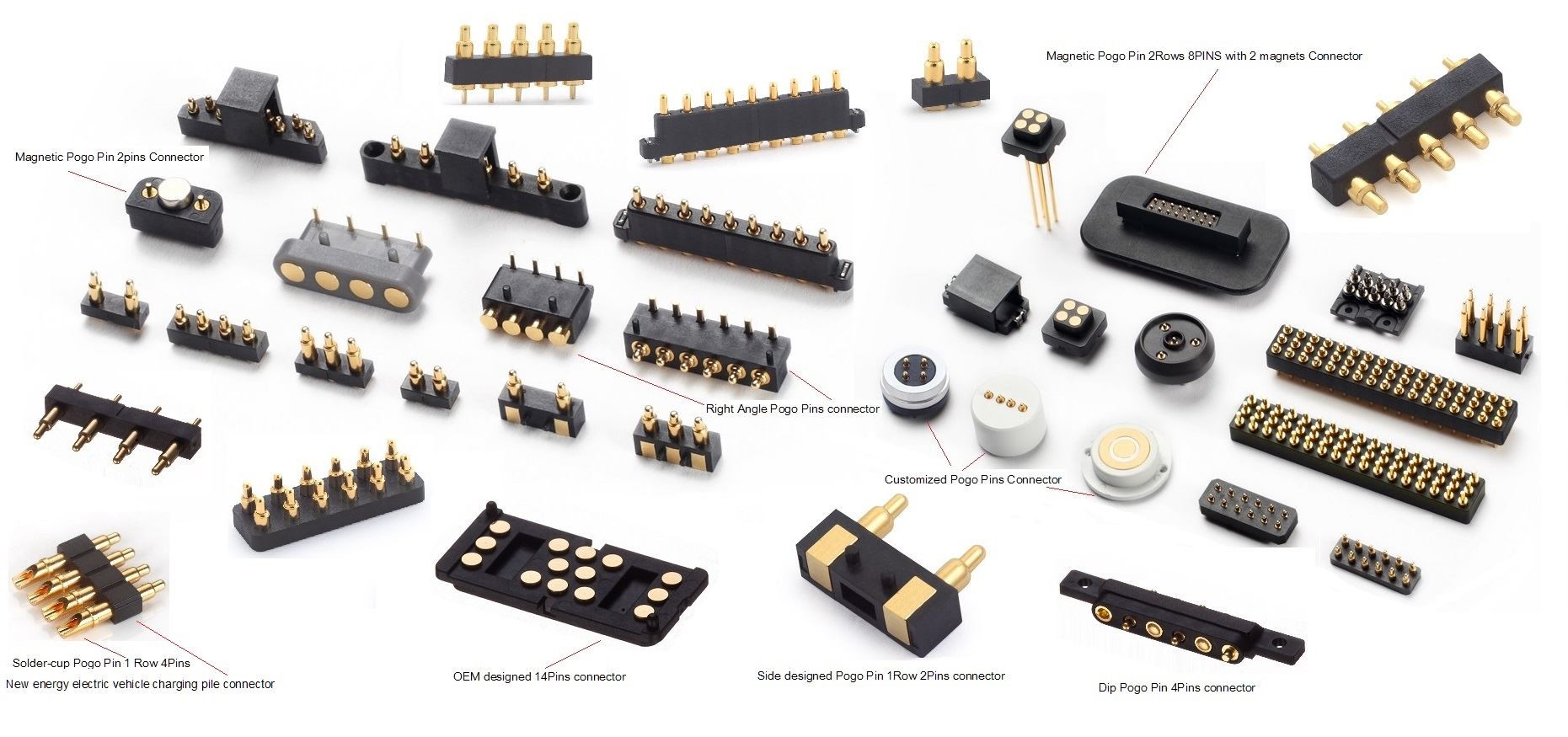

Genellikle mühendisler tarafından konektör olarak adlandırılan Pogo pin Konnektörler, güç veya sinyal iletimini tamamlamak için iki devre kartını veya elektronik cihazı bağlamak için kullanılır. Konektör aracılığıyla devre modüler hale getirilebilir, elektronik ürünün kurulum süreci basitleştirilebilir ve ürün kolayca korunabilir ve yükseltilebilir.

Pogo pinli Konnektör

Modüler devreler için konektör seçimi çok önemli bir rol oynar. Peki konektör seçerken hangi açılardan donanım kullanımına uygun konektörler düşünmeliyiz?

1. Pimler ve boşluk

Pim sayısı ve pimler arasındaki boşluk, konektör seçiminin temel temelidir. Konektör için seçilen pin sayısı, bağlanması gereken sinyal sayısına bağlıdır. Bazı yama konnektörleri için aşağıdaki şekilde gösterildiği gibi yama başlıklarındaki pin sayısı çok fazla olmamalıdır. Çünkü yerleştirme makinesinin lehimleme işleminde, yüksek sıcaklık nedeniyle konektör plastiği ısınacak ve deforme olacak ve orta kısım şişecek ve pimlerin yanlış lehimlenmesine neden olacaktır. P800Flash programlayıcımız, geliştirmenin ilk aşamasında karttan karta bağlantı yapmak için bu pin başlığını ve dişi başlığı kullandı. Sonuç olarak, prototip pin başlığının pinleri geniş bir alana lehimlenmiştir. Yarım pinli 2 pin başlığına geçtikten sonra yanlış lehimleme olmadı.

Günümüzde elektronik ekipman minyatürleştirme ve hassasiyete doğru gelişiyor ve konektörün pin aralığı da 2,54 mm'den 1,27 mm'ye ve ardından 0,5 mm'ye değişti. Kurşun aralığı ne kadar küçük olursa, üretim süreci için gereksinimler o kadar yüksek olur. Ön boşluk, şirketin' üretim teknolojisi seviyesi tarafından belirlenmelidir. Küçük aralıkların körü körüne takip edilmesi, üretim ve bakımda zorluklara neden olacaktır.

2. Elektrik performansı

Konektörün elektrik performansı esas olarak sınırlayıcı akımı, temas direncini, yalıtım direncini ve dielektrik gücü vb. içerir. Yüksek güçlü bir güç kaynağını bağlarken konektörün limit akımına dikkat edin; LVDS, PCIe vb. gibi yüksek frekanslı sinyalleri iletirken temas direncine dikkat edin. Konektör, genellikle onlarca mΩ ila yüzlerce mΩ arasında düşük ve sabit bir temas direncine sahip olmalıdır.

3. Çevresel performans

Konektörün çevresel performansı esas olarak sıcaklığa, neme, tuz spreyine, titreşime, şoka vb. karşı direnci içerir. Spesifik uygulama ortamına göre seçim yapın. Uygulama ortamı nispeten nemli ise, konektörün metal kontaklarının aşınmasını önlemek için konektörün neme ve tuz spreyine karşı direnç gereksinimleri yüksektir. Endüstriyel kontrol alanında, titreşim işlemi sırasında konektörün düşmesini önlemek için konektörün titreşim önleme ve darbe performansı gereksinimleri yüksektir.

4. Mekanik özellikler

Konektörün mekanik özellikleri, takma kuvveti, mekanik kusursuzluk, vb. içerir. Mekanik kusursuzluk, konektör için çok önemlidir. Ters takıldığında, devrede geri dönüşü olmayan hasara neden olabilir!