Type-C Pogo Pin Konnektör

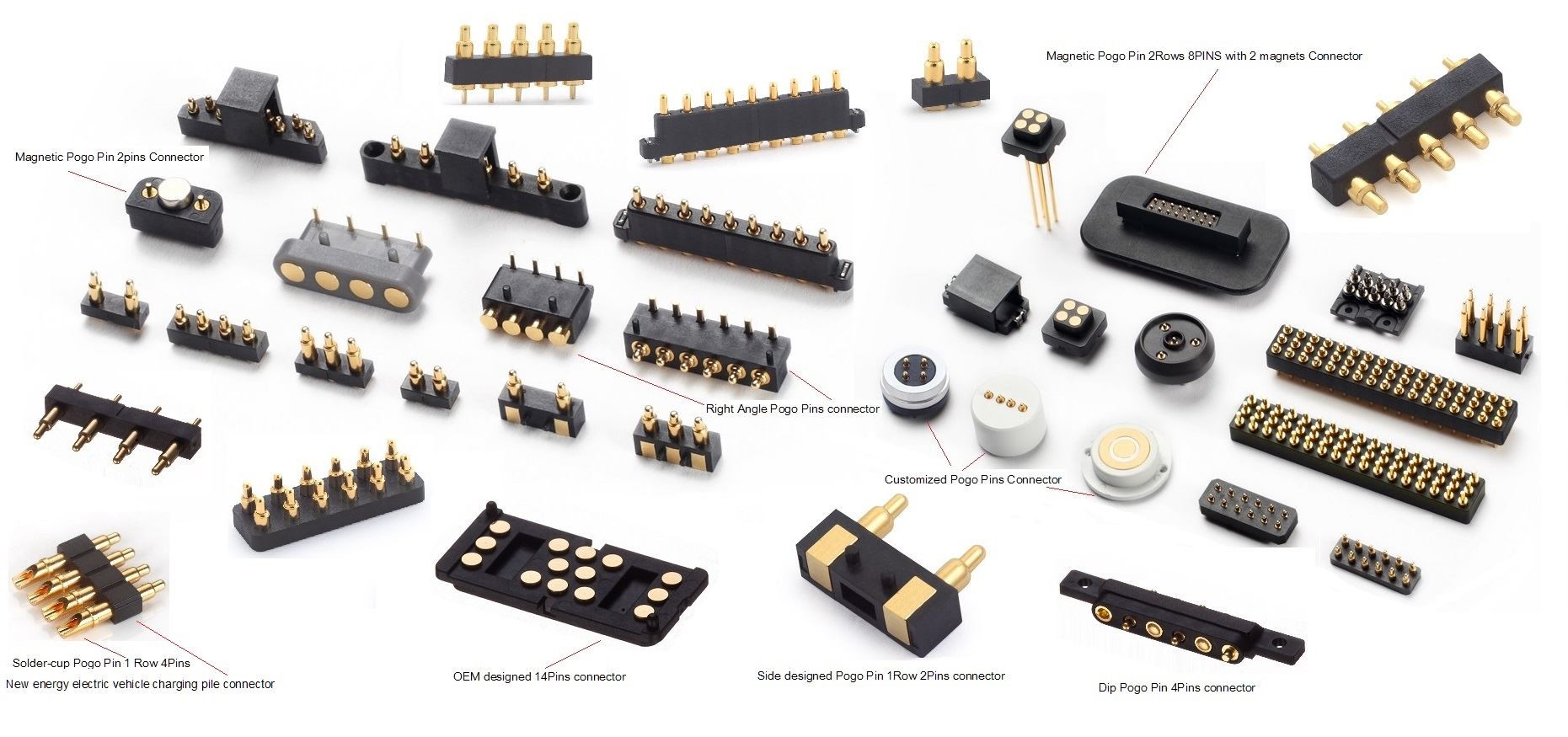

Type-C konnektör veri, güç ve A/V uygulamaları için tek bir konnektör çözümüdür, ince profili mobil cihazlar için uygundur ve endüstriyel uygulamalar için yeterince dayanıklıdır. -C arayüzü, Type-C konnektörlerin artan uygulama senaryoları nedeniyle, yüksek frekanslı sinyaller, mekanik özellikler, elektriksel performans ve çevresel değişiklikler gibi faktörlere performans gereksinimleri yüklenecektir. Bu nedenle, üreticiler ilgili ürünleri üretirken eksiksiz bir test setine ihtiyaç duyarlar. Sertifikasyon planı ve profesyonel laboratuvarların yardım ve danışmanlığı (endüstri bilgisi丨GRL, Dongguan laboratuvarını genişletir ve yeni test yetenekleri ekler), ürünlerin kalite koşullarını karşılamasını ve işlevsel gereksinimleri mükemmel şekilde göstermesini sağlayabilir; profesyonel laboratuvarlar ve belgelendirme kuruluşları ayrıca, üreticinin ürünlerinin dernek standartlarını karşılayabildiğinden emin olmak için ilgili test doğrulamasını yapmak için Test (Elektriksel Test), Mekanik Test (Mekanik Test) ve Çevresel Test (Çevresel Test) gerekli test içeriğini yapacaktır, ilgili sertifikasyon ve test merkezindeki üretici doğrulandı Süreçte, sonraki üretimi kolaylaştırmak için üretim parametreleri de hasat edilecektir; ürünün güvenilirliğini ve sürekliliğini sağlamak için bugün kısaca bu arayüzün üretim sürecini anlayacağız.

Type-C konektörlerin üretim sürecinin kısa bir açıklaması, süreç dört ana üretim adımına ayrılabilir: damgalama, elektrokaplama (KAPLAMA), enjeksiyonlu kalıplama (Kalıplama) ve montaj (Montaj).

damgalama

Type-C konektörlerin üretim süreci genellikle damgalı bir fişle başlar. Damgalama, büyük ve orta ölçekli yüksek hızlı damgalama makinelerini temel alır ve Type-C konektörler (fişler) ince metal şeritlerden damgalanır. Büyük metal şerit bobininin bir ucu, delme makinesinin ön ucuna gönderilir ve diğer ucu, delme makinesinin hidrolik pres ameliyat masası boyunca eksantrik çarkın etrafına sarılır.

Elektrokaplama işlemi (KAPLAMA)

Konektör pimi damgalama tamamlandıktan sonraki işlem, elektrokaplama işlemidir (KAPLAMA); Bu aşamada, konektörün elektronik temas yüzeyi çeşitli metal malzeme kaplamaları, nikel galvanik, kalay galvanik ve yarı altın kaplama ile kaplanacaktır, Hava oksidasyonunu önleyin ve iletkenliği artırın. Pim bükülmesi, kırılması veya deformasyonu gibi damgalama aşamasına benzer bir sorun, damgalı pimler elektrokaplama ekipmanına beslendiğinde de ortaya çıkar. Pimler ayrıca, damgalanmış pimlerin elektrokaplama ekipmanına beslenmesi sürecinin tamamı sırasında bozulacak, çatlayacak veya deforme olacaktır. Ve bu kalitenin eksikliklerini, yukarıdaki teknolojiye dayanarak tespit etmek çok kolaydır. Bununla birlikte, çoğu yapay görme sistemi tedarikçisi için, galvanik kaplama sürecindeki birçok kalite kusuru, denetim sistemleri için "uygun olmayan bir bölge" olarak kalır. Type-C konektör üreticileri, konektör pimlerinin kaplanmış yüzeylerinde küçük çizikler ve iğne delikleri gibi çeşitli tutarsız kusurları algılayabilen denetim sistemleri ister. Bu kusurlar diğer ürünlerde (alüminyum kutu altları veya diğer nispeten düz yüzeyler gibi) kolaylıkla tespit edilebilirken; Type-C konektörlerinin çoğunun düzensiz ve açılı yüzey tasarımı nedeniyle, görsel denetim sistemlerinin gerekli olan bu ince kusurları tanımlaması zordur Görüntü.

Enjeksiyon kalıplama (Kalıplama)

Enjeksiyon kalıplama (Kalıplama), erimiş plastiğin metal malzeme lastik filmine sokulması ve ardından hızla soğutulması ve şekillendirilmesiyle oluşturulan elektronik USB konektörünün plastik kutu yuvasını ifade eder. Erimiş plastik zarı dolduramadığında "sızıntı" meydana gelir; bu, enjeksiyon kalıplama aşamasında tespit edilmesi gereken tipik bir kusurdur. Diğer kusurlar, soketlerin doldurulmasını veya kısmen tıkanmasını içerir (montajdan sonra pimlere doğru bağlantı için bunlar temiz ve pürüzsüz tutulmalıdır). Kartuş tutuculardaki ve tıkalı jaklardaki sızıntılar bir arka ışık kullanılarak kolayca belirlenebildiğinden, enjeksiyon sonrası kalite denetimine yönelik yapay görme sistemlerinin uygulanması nispeten basittir. Enjeksiyon kalıplama işleminde kontrol edilmesi gereken tipik bir kusurdur. Diğer dezavantajlar, soketlerin tamamen veya kısmen tıkanmasıdır (son montajda pimlerle düzgün eşleşme için temiz tutulması ve engellenmemesi gerekir).

Toplantı

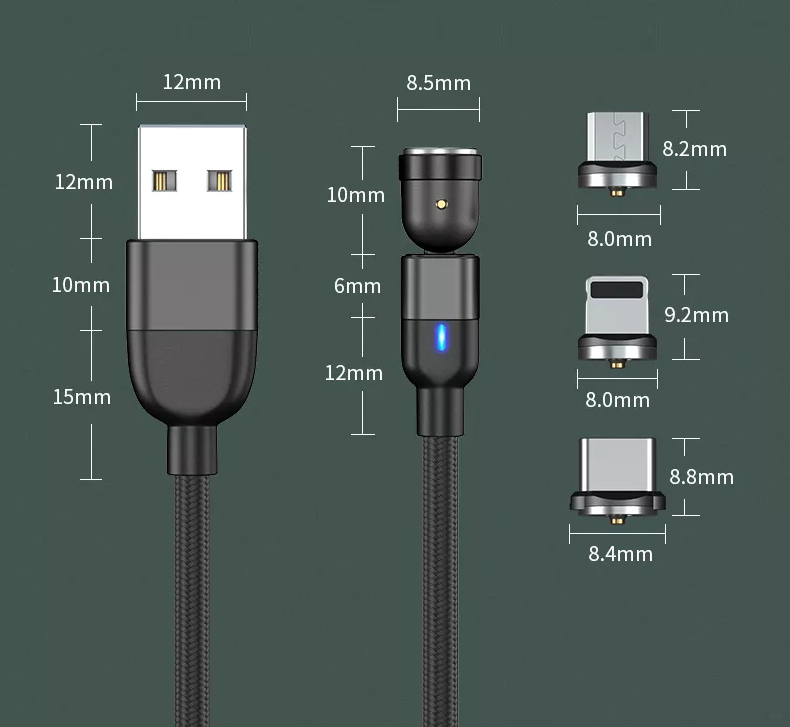

Type-C konnektör imalatının son süreci, bitmiş ürün montajıdır (Montaj). Elektrokaplama işlemi ve enjeksiyon kalıplı kutu yuvası ile pimleri bağlamanın ve monte etmenin iki yolu vardır: tekli fişler veya birleşik fişler. Bir seferde bir pin bağlanır; kombinasyon fişi, bir çift fiş oluşturmak için bir çift fiş şeklinde oluşturulmuştur, bu, kutu soketine aynı anda birkaç pimin bağlı olduğu anlamına gelir. Montaj için hangi bağlantı yöntemi kullanılırsa kullanılsın, tüm pimlerin tüm hata ve sızıntılara sahip olmamasını ve doğru konumlandırmanın uygun olmasını sağlamak için üreticinin montaj aşamasında tüm fişlerin kaçak olup olmadığını ve doğru konumlandırmayı tespit etmesi gerekir.

Type-C bağlayıcı testi doğrulama süreci

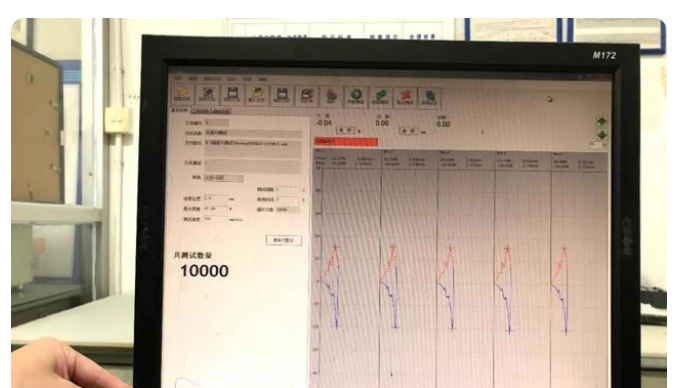

sokma kuvveti

Konnektör yerleştirme kuvveti testi, elektronik konektörleri eşleşen erkek ve dişi uçların her iki ucundan takmak ve çıkarmak için gereken kuvveti ifade eder. Aşağıdaki testler, yerleştirme kuvveti, çıkarma kuvveti, plastik tutma kuvveti ve kullanım için geçerlidir. Takma kuvveti, konektörün önemli bir mekanik özelliği ve parametresidir ve boyutu konektörün hissini ve iç tasarım yapısını etkiler. Şu anda, en yaygın kullanılan cep telefonu olan karttan karta konektörün takma kuvveti, Akım ve iletim sinyali iletebilen şarapnel mikroiğne modülü, stabilite için faydalı olan testte kullanılabilir. testin. 1-50A aralığında büyük bir akım iletebilir, aşırı akım kararlı ve pürüzsüzdür ve iyi bir bağlantı işlevine sahiptir. Şimdi, sokma kuvveti testi için, önce dayanıklılığı 10,000 kez test ediyoruz ve koşullar bir saat elli saat için 200 kez.

Test süresi, saatte ortalama 200 kez olmak üzere 50 saattir.

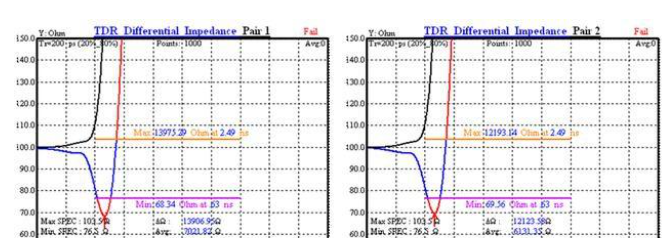

yüksek frekans testi

İşlevsel olarak USB eskiden sadece bir kabloydu, ancak USB3.1'in Emark çipinin müdahalesiyle bugün kablonun bir bağlantı cihazı olduğu söylenmelidir, bu nedenle karmaşıklık tamamen farklıdır. Çip üzerindeki işlevler daha güçlü olmalıdır (kodlama, sıkıştırma vb.), ancak aslında mevcut USB kablolarının çoğu her zaman çevrimiçidir ve işlev veri iletmektir (fişin gerçek yüksek frekans gereksinimleri, veri iletimi üzerinde çok az etki Bu nedenle, test için derneğe gönderilen kısım dışında, normal seri üretilen konektörler yüksek frekanslı empedans performansını test etmez, cihazı şarj eder (şu anda uygulamamızın en büyük işlevi cihazı şarj etmek için data fonksiyonu olmasına rağmen asıl uygulama senaryosu çok bu fonksiyonları korumak istiyorsanız konnektörün tasarım ve üretim uygulamasından başlamanız gerekiyor yani konnektörde birçok tasarım uygulaması var. Malzemeler, yalıtım, terminaller ve kabuklar arasındaki kısa devrelerin önlenmesi ve bazı düşük maliyetli konektörlerin doğrudan ihmal edilmesi muhtemeldir.Bunlara savaş versiyonu konektörleri denir.Kaliteli üreticiler gereksinimlerin kullanılması tavsiye edilmez ve sonsuz sıkıntılar olacaktır.